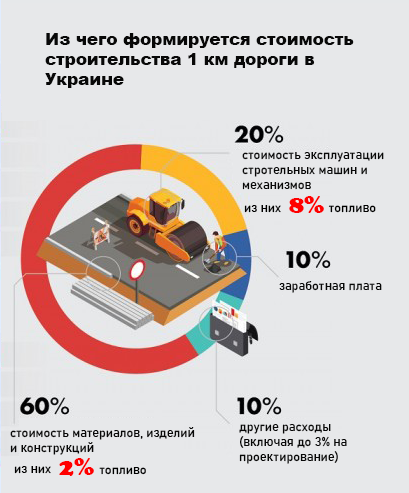

Большое дорожное строительства в Украине стремительно растет и не собирается останавливаться. Естественно, любое большое строительство не обходится без интенсивной эксплуатации большого парка дорожно-строительной техники и работы асфальтно-бетонных заводов, а значит и большого потребления топлива.

*расчеты произведены на основе данных «Укравтодора»

Именно поэтому, продвинутые дорожники всегда ищут рабочие пути снижения затрат на ГСМ и работают над повышением топливной эффективности, в том числе с помощью современных технологий телематики и цифровых сервисов. В этом кейсе мы расскажем о одном из таких дорожников, который обратился к нам в конце 2020 года, и что из этого получилось.

Беря во внимание размер компании и масштабность задачи, мы решили пойти по нашей классике – комплексно, глубоко и с фокусом на финансовый эффект для заказчика.

Были определены следующие шаги реализации проекта:

Любой масштабный проект начинается с обследования, этот был не исключение. В течении четырех недель мы:

По ходу обследования предприятия выяснилось, что контролировать расход топливо нужно не только на технике, а еще на ведомственных АЗС, топливозаправщиках и в топливных резервуарах хранения, а одними ДУТами здесь точно не обойтись.

Также выяснилось, что порядка 30 % топливных затрат предприятия уходит на работу асфальтобетоносмесительных заводов (АБЗ), так как жидкотоплевные горелки АБЗ работают на печном топливе, а теплогенераторы для обогрева АБЗ работают на дизельном топливе.

По итогу обследования запрос на ДУТы трансформировался в запрос на реализацию комплексного учета всей цепочки движения топлива на предприятии «как надо» и снижения затрат на топливо.

Также было решено подключить и модернизировать все ведомственные АЗС, топливозаправщики, топливные резервуары и расход топлива на АБЗ. Определили 2-ую очередь проекта – организовать работу единой диспетчерской службы на предприятии.

Основными задачами 1-ой очереди проекта было определено следующее:

Установили цель проекта – это снижение топливных затрат минимум на 10 % или 6 млн. грн. по году, без потери качества и объема работ. Такой целевой эффект позволял окупить все инвестиции по проекту за 9 месяцев.

После всех подготовительных работ началась фаза монтажа телематического оборудования.

Специальная техника и механизмы: катки, автогрейдеры, погрузчики экскаваторы, фрезы, асфальтоукладчики были оснащены GPS-терминалами Smarbox, RFID считывателями идентификации, датчиками уровня топлива и расходомерами топлива Tehnoton DFM. Дополнительно подключали CAN-шину везде, где это технический возможно, а там где не было CAN — установили датчик моточасов.

Самоходная техника: тягачи, самосвалы, автокраны, гудронаторы оборудовали GPS-терминалами Smarbox, RFID считывателями идентификации и датчиками уровня топлива.

Чтобы корректно установить датчики уровня топлива на скошенные топливные баки мы разработали специальные фланцы под головку ДУТ, которые произвели на 3D принтере. С помощью этой новой технологии теперь мы можем устанавливать ДУТы на баки нестандартных форм, размещенных под любым углом.

Основное: Такой комплект телематических датчиков позволил автоматически фиксировать все необходимые показатели для учета и списания топлива на дорожно-строительной технике: кто – где – когда – сколько времени работал – сколько топлива получил – сколько израсходовал топлива – сколько прошел километров или наработал моточасов – сколько осталось в баке.

Дополнительно заказчик получил возможность удалено контролировать режимы эксплуатации техники на строительных площадках: работа под нагрузкой или на холостых, скоростной режим, давление масла, температура моторного масла, температура охлаждающей жидкости и другие.

Топливозаправщики: на всех топливозаправщиках старый топливо-раздаточный модуль был заменен на новые мобильные ТРК Славутич Nova с подключением к системе UMT.

Основное: На предприятии ввели карточную систему выдачи топлива. Теперь каждый сотрудник мог заправится на ведомственной АЗС или с топливозаправщика только по своей RFID карте, которая внесена в систему UMT и является частью идентификации при заправке. Это дало возможность автоматизировать процесс учета выдачи ГСМ, отказаться от заправщика, легко выявлять любые несоответствия (выдано – получено) и пресекать нарушения.

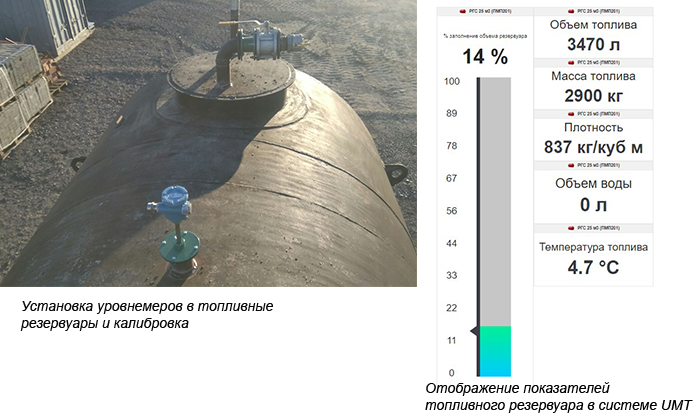

Резервуары хранения дизельного топлива на АЗС:

Для решения этой задачи в каждую емкость были установлены магнитострикционные уровнемеры СЕНС ПМП 201 и выполнена их калибровка согласно утвержденных стандартов метрологии ГП «Укрметртестстандарт». Предпочтение уровнемерам ПМП 201 было отдано, так как это проверенный и надежный датчик, который имеет все необходимые документы измерительного прибора для топливных резервуаров.

Использование уровнемеров дало возможность удаленно проконтролировать фактический объем залитого топлива в резервуары в сравнении с указанным объемом в отгрузочных документах, сопоставлять объем израсходованного топлива в резервуаре с выдачей на ТРК и понимать текущие остатки на любой момент времени. Как следствие — полная прозрачность (цифровая) по каждому резервуару.

«Вишенкой на торте» стало подключение асфальтно-бетонных заводов (АБЗ), работающих на печном и дизельном топливе. Порядка 30 % всех топливных затрат предприятия относилось на печное топливо, необходимое для работы жидкотоплевных горелок в составе сушильных агрегатов асфальтосмесительных установок АБЗ.

Нашим инженерам пришлось изрядно поработать для подбора оптимального решения контроля топлива на АБЗ. Необходимо было учитывать высокий поток топлива на горелке, который может варьироваться от 500 до 1500 литров в час, а также требования Заказчика по обеспечению непрерывности и безопасности работы АБЗ после установки каких-либо датчиков.

Для учета расхода топлива на жидкотоплевных горелках асфальтосмесительных заводах ДС-117, ДС-158 и ДС-168 производства «Кредмаш» были установлены промышленные расходомеры топлива Tehnoton 2000 СК с резервным обводным каналом потока топлива. Все компоненты системы разместили в шкафы для дополнительной защиты оборудования от внешних воздействий и вандализма, доступ к которому имеют только ответственные лица на заводе. Помимо контроля фактического потребления топлива на АБЗ, руководители строй проектов получили дополнительные «плюшки» благодаря данному решению — это возможность получать в онлайне информацию на своем мобильном телефоне о работе асфальтного завода. Такие данные крайне важны в процессе активной укладки асфальта для синхронизации всех участников рабочего процесса.

Теплогенераторы Mazenza оборудовали расходомерами топлива Tehnoton, а на 3-х кубовые резервуары с дизельным топливом, которые питают двигатель, установили беспроводные датчики уровня топлива E S7, тоже производства Tehnoton. В данном случае это было оптимальное решение, так как не понадобилось вязать провода по заводу между резервуарами и теплогенератором.

Подключение удаленного контроля параметров работы всех стационарный объектов дорожно-строительной компании, таких как АЗС, топливные резервуары, АБЗ, теплогенераторы, можно назвать промышленным интернетом вещей или IoT. Это очередное подтверждение того, что горизонт использования телематики последнее время выходит далеко за рамки транспорта и автомобилей.

Для того, чтобы облегчить заказчику работу с массой полученных показателей мы прежде всего определили роли основных пользователей, разделили структуру системы и настроили функционал под пользователей. Каждый получил в системе только то, что ему действительно нужно для работы.

Также была реализована интеграция с учетной системой 1С для автоматического заполнения путевых листов и сменных рапортов работы механизмов.

После настройки всего функционала в системе UMT в течении месяца персоналу заказчика проводилось обучения и индивидуальные донастройки согласно получаемых пожеланий. Основной упор обучения был сделан на использование системы для списания топлива по фактическим показателям работы техники и для анализа работы техники и механизмов, которые прямо влияют на расходы ГСМ. Далее началась промышленная эксплуатация системы на ежедневной основе.

После 3-х месяцев полноценной работы системы UMT на предприятии подвели первые результаты. Для корректности сравнили показатели и расход топлива на технике за аналогичный период прошлого года, т.е. апрель–июнь 2020 в сравнении с апрель–июнь 2021 года. Прежде всего сравнивали, как было списание топлива по нормам и учет моточасов вручную и как стало списание топлива и учет на основании данных системы UMT.

Результаты оказались гораздо интересней, чем мы целились изначально. Вот несколько примеров по одной группе техники

Важно отметить, в период «стало» объемы дорожных работ у нашего Заказчика выросли на 15 % по сравнению с периодом «было», а после внедрения системы UMT большая часть персонала продолжила работать в компании.

«Этот проект особенно показателен по нескольким причинам:

Во-первых, надо было изрядно поработать с инженерной точки зрения для корректного подключения ряда нестандартной дорожно-строительной техники и стационарных объектов. Я думаю, что подобное подключение асфальтно-бетонных заводов мы делали первые в Украине.

Во-вторых, этот проект еще раз доказал, что в партнерстве можно делать больше. Этот кейс был реализован, во многом, благодаря сотрудничеству с нашими давними партнерами — Укрпрофтранс и Технотон, которые активно принимали участие в разработке и внедрении решений для контроля топлива на технике и топливной инфраструктуре. За что мы им очень благодарны.

И в-третьих, мы в очередной раз убедились, что комплексный подход внедрения телематики дает классные эффекты. 15 млн грн. экономии по году при окупаемости 3 месяца, по-моему, это отличный результат», — Игорь Бойко, коммерческий директор UMT.

В следующей части кейса «Большая топливная эффективность для дорожно-строительной компании» мы покажем полученные результаты на АБЗ и расскажем, как система UMT помогла нашему заказчику повысить производительность парка дорожной техники.

Снижение потребления топлива на 50%

Контроль работы и состояния техники on-line

Экономичная эксплуатация техники

Оптимизация транспортных затрат